Istoria fibrei de carbon

Jun 03, 2023

Lăsaţi un mesaj

Istoria fibrei de carbon

Electricitate, becuri, Edison și bacon

Fibra de carbon a fost folosită pentru prima dată în 1860 pentru a crea un arc între două tije de carbon conductoare și încărcate. Electricitatea era un pic un spectacol de circ pe atunci, iar fibra de carbon, așa cum erau cunoscute, nu avea absolut nimic de-a face cu furnizarea caracteristicilor de înaltă performanță pe care le cunoaștem astăzi. Cu toate acestea, rezistența la căldură și conductivitatea electrică a fibrelor de carbon sunt folosite în iluminat, ajutând astfel la găsirea blocurilor de construcție care formează fibrele de carbon prin „piroliză”. În 1879, Thomas Edison a folosit piroliza pentru a produce filamente de fibră de carbon, care au fost apoi folosite ca electrozi în interiorul primului bec. Aceste filamente, derivate din impuritățile din fibrele de bumbac arse și de bambus, ajung să fie adevăratele fibre de carbon care conduc electricitatea.

Abia în 1958, fizicianul Roger Bacon a produs primele mustăți de înaltă performanță din fibră de carbon printr-un proces de piroliză. Studiind topirea grafitului la temperaturi și presiune ridicate, Bacon a descoperit chimia din spatele structurii hexagonale armate cu fibră de carbon. Această structură bogată în carbon este apoi înmulțită, formată într-o foaie și rulată continuu pe toată lungimea fibrei. Mustatile de bacon produc cele mai rigide si mai puternice fibre cunoscute in lume. Câțiva ani mai târziu, Bacon a produs un produs comercial folosind un precursor pe bază de raion. Posibilitățile mecanice ale fibrei de carbon iau în sfârșit stăpânire. Cu toate acestea, costul de producție al acestei descoperiri a fost astronomic. Pentru a fi în viață,

Pitch și Pan

Anii 70 este locul în care proprietățile imaginative ale fibrei de carbon au început să fie realizate în medii industriale. Leonard Singer a descoperit fibrele de carbon pe bază de „smoală” studiind carbonizarea materialelor pe bază de petrol și cărbune. Bitumul este o substanță asemănătoare gudronului produsă prin încălzirea petrolului (ulei) într-o substanță cu un conținut ridicat de carbon. Prin întinderea moleculelor de smoală și procesarea lor la temperaturi ridicate, acestea sunt aranjate în fibre de carbon foarte cristaline. Apariția fibrelor de carbon pe bază de pas a dat un modul (rigiditate) ultra-înalt și o conductivitate termică ridicată, toate acestea fiind necesare pentru aplicațiile expuse la temperaturi ridicate în interiorul aeronavei. Deși foarte costisitoare de procesat, fibrele de carbon pe bază de pitch de la Singer își găsesc utilizare în aplicații la temperaturi înalte.

Între timp, omul de știință japonez Akio Shindo a extins cercetarea fibrei de carbon în Japonia folosind o formă de înaltă puritate de poliacrilonitril (PAN) pe bază de petrol. PAN, cel mai comun precursor al fibrei de carbon astăzi, produce niveluri ridicate de cristalinitate în fibră, dar este mai dur decât s-a văzut niciodată în fibrele de carbon pe bază de smoală sau raion. Procesul precursor PAN de la Shindo este, de asemenea, mai rentabil în producerea de fibre de carbon de înaltă calitate decât fibrele pe bază de smoală sau raion.

intra in mainstream

De-a lungul anilor 1980 și 1990, o perspectivă globală asupra aplicațiilor aviatice și aerospațiale de la guvern până la clienții comerciali este acum clar recunoscută. Acest lucru a condus la o creștere exponențială a opțiunilor de fibră de carbon pentru aceste industrii. Acest lucru se datorează faptului că o reducere substanțială a greutății aeronavei are ca rezultat o performanță mai mare și o eficiență a consumului de combustibil a aeronavei și chiar a componentelor motorului. Inginerii au început să lucreze la concepte mai ușoare, mai puternice și mai rapide. Piesele de schimb sunt acum proiectate, folosind material din fibră de carbon, pentru a înlocui piesele din aliaje pe bază de oțel și aluminiu. Cu toate acestea, fibra de carbon este un material dificil de prelucrat în comparație cu metodele de prelucrare subtractivă cunoscute cândva pentru fabricarea metalelor. Odată cu timpul petrecut învățarea și înțelegerea metodelor de fabricare a fibrei de carbon, numărul de piese metalice a scăzut și a devenit mai puțin obișnuit în fiecare avion nou proiectat. Pe măsură ce metodele de fabricație avansează, la fel crește și producția de fibre în sine. Toate acestea au dus la un boom al acestei forme de aur negru, conducând la o cerere mai mare.

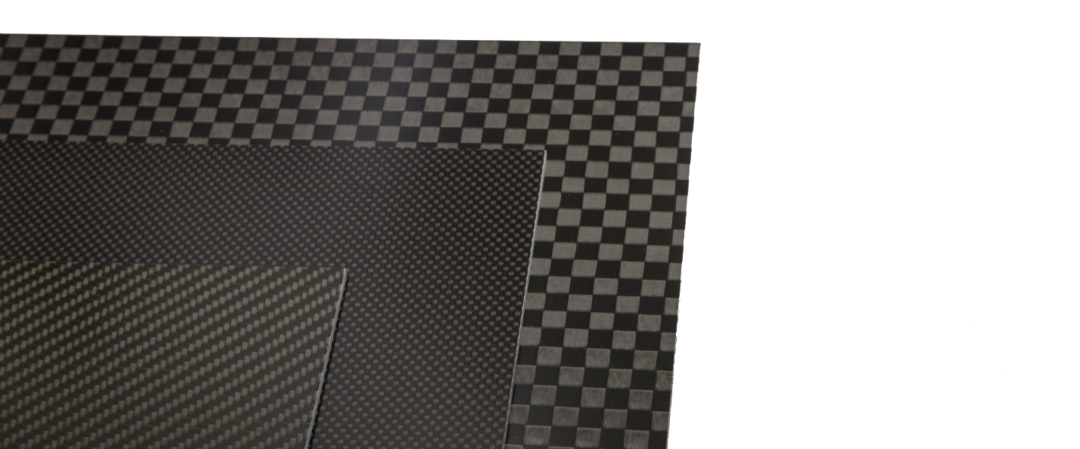

Datorită proprietăților sale îmbunătățite de fabricație și procesare, fibra de carbon este acum utilizată pe scară largă în domeniile industriale din întreaga lume. O creștere constantă a conținutului de carbon mai mare, unele depășind 90% carbon, împărtășește beneficiile unei rezistențe sporite, fiind în același timp mai rentabilă pentru piață. Datorită îmbunătățirilor aduse ingineriei și controlului procesului, factorul de cost al fibrei de carbon a scăzut semnificativ. Utilizarea fibrei de carbon a depășit aplicațiile aerospațiale și este acum o soluție viabilă pentru o gamă în extindere de industrii, inclusiv sporturile cu motor, navigația cu barca, articolele sportive, construcțiile și chiar mobilierul. Acum cincizeci de ani, nimeni nu s-a gândit să dețină un birou din fibră de carbon. Chiar și producerea atât de multă fibră de carbon brută ar costa milioane de dolari. Astăzi, aplicarea fibrei de carbon este limitată doar la imaginația noastră umană.

Trimite anchetă